Металлообработка на токарных полуавтоматах и автоматах с ЧПУ по чертежам и эскизам

Точное литье по чертежам. Обработка на токарных автоматах

Литье стали, пластмасс, чугуна. Литье бронзы, алюминия, латуни методами точного литья. Изготовление пресс-форм и штампов на пятикоординатных станках. Мехобработка и ремонт станков. Автоматы продольного точения услуги токарной обработки.

Гарантия качества. Низкие цены.

Доставка по России.

Обработка на токарных автоматах

мехобработка автоматная, обработка деталей на автоматах. Автоматное производство

мехообработка, при к-рой обрабатываемые детали закрепляются в неподвижном и вращающемся станках и механосборочных устройствах.

мехобработка автоматная втулок бонок, втулок, болтов, гаек, шпилек, шплинтов и др.

Втулки — деталь, имеющая форму цилиндра или конуса, с отверстием для винта, болта, шпильки.

Бонки — деталь в виде цилиндра с цилиндрическим или коническим отверстием.

Болты — детали, применяемые в машиностроении для соединения деталей в узлах и механизмах.

Гайки — детали с винтовым или резьбовым отверстием, предназначенные для крепления деталей и узлов.

В основном мы занимаемся мехобрабатыванием деталей из различных материалов, таких как: титан, сталь, медь, алюминий, латунь, бронза, а также из специальных сплавов.

Мехобработка на автоматах

Стальное литье

Производим стальные отливки по следующим технологиям:

по газифицируемым моделям ЛГМ;

по выплавляемым моделям ЛВМ;

под давлением.

Литье стали

Проектная мощность цеха - 200 тонн отливок в год. Марки стали: 10Л, 20Л, 30Л, 40Л, 45Л, 40ХЛ, 30ХГСЛ, нержавеющие стали 5НГМЛ, 40ХНГМЛ, 15Х23Н18Л, 15Х18Н9ТЛ, 20Х25Н19С2Л, 40Х24Н12СЛ, 75Х24Н2Л, 06ХН28МДТ, 20Х13, 10Х17Н13М2Т, 08Х18Н10Т, 14Х17Н2, 40Х13, 30Х13, 12Х17, 15Х25Т, 95Х18, 15Х14НЛ и другие. Литье металлов по выплавляемым моделям дает возможность получить отливки наиболее высокого качества.

Завод точного литья ООО "РМП" серийно выпускается литье для разных отраслей промышленности:

комплектующие для опалубки стен, колон, перекрытий;

запасные части для автомобиля КАМАЗ;

Запчасти для автомобиля МАЗ

детали для троллейбуса;

втулки из бронзы для подшипников скольжения;

замки;

для генераторов тракторов;

замок клиновой литой;

детали для газовой арматуры;

фурнитура для фургонов;

крепление для канатных дорог;

мебельная фурнитура.

Завод точного стального литья оснащен двумя плавильными печами емкостью тигеля 160 кг, карусельной шприц-машиной для изготовления восковых форм, проходной печью для спекания металлов.

Точное стальное литье обеспечивает получение отливок от нескольких грамм до 100 кг.

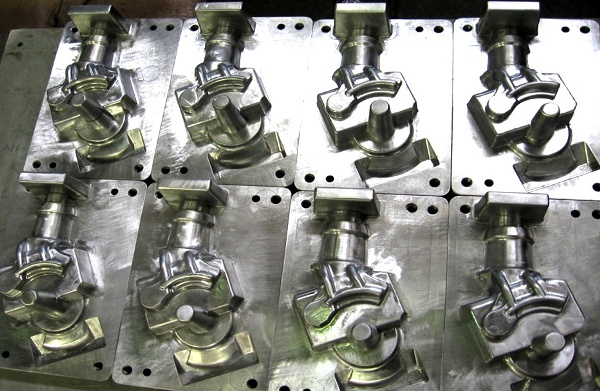

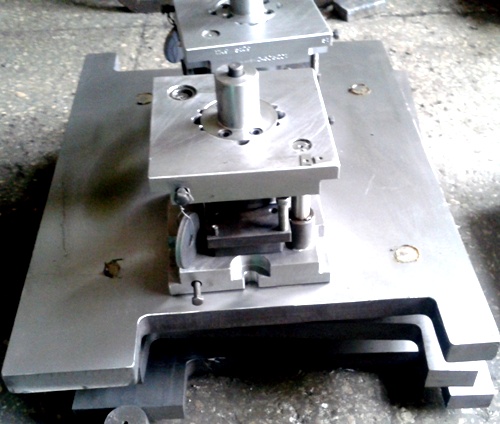

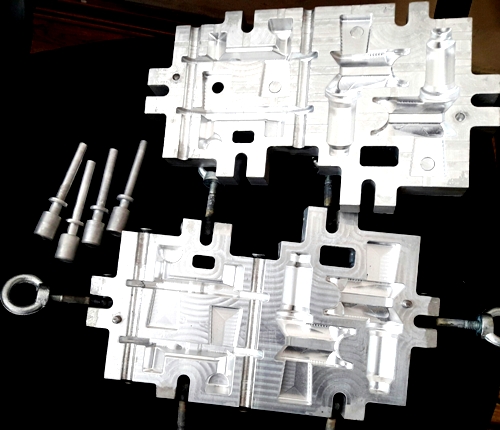

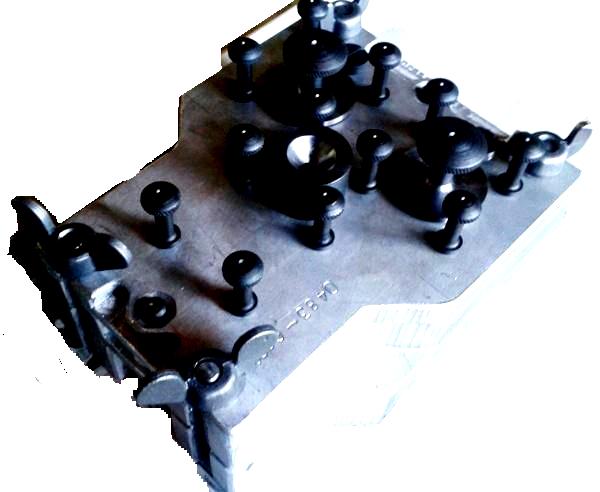

Инструментальное производство

Изготавливает всю необходимую технологическую оснастку:

- специнструмент, мерители;

- штампы, прессформы;

- модельную оснастку и прессформы для литейного производства;

- кондуктора, приспособления;

пресс-формы для литья пластмасс;

пресс-формы для литья стали по ЛГМ и ЛВМ;

оснастка для чугунного литья;

пресс-формы для:

- литья бронзы, алюминия, латуни, нержавейки.

Для производства пресс-форм применяются пятикоординатные станки.

Металлургические услуги

Литейное производство стальных, чугунных и бронзовых заготовок.

Выполняется способом точного литья ЛГМ, ЛВМ, под давлением. Технологии по выплавляемым и газифицируемым моделям предполагают изготовление литейных моделям.

1. Они получаются при помощи пресс-форм, которые получаются при помощи пенополистирольных или восковых материалов.

2. Спецмашиной материал задувается в прессформу, застывает.

3. модели достаются.

4. Они покрываются литейной краской и сушатся.

5. Модели устанавливаются в форму, засыпается песчаной смесью.

6. Затем в процессе выплавления и разливки металла в формы модель в зависимости от технологии литья выжигается или выплавляется, замещаясь металлом: сталью, чугуном, нержавейкой или иным металлов.

7. Отливка остывает и достается из формы.

8. Для придания отливки требуемых качеств поверхности, ее подвергают дробеструйной или пескоструйной обработке.

9. проводится термообработка.

Вакуумное литье жаропрочных сталей

нержавеющие стали 10Х18Н11БЛ, 10Х18Н9Л, 12Х18Н10ТЛ, жароупорные 35Х18Н24С2Л, в том числе материалы из других марок.

Жаропрочные стали:

Круги из сплава ЖС6У

методом точного литья в вакууме отливок из марки ЖС6У

14Х17Н2 (ЭИ268), 25Х13Н2 (ЭИ474), 40Х10С2М (ЭИ107), 18Х12ВМБФР-Ш (ЭИ993-Ш), 40Х9С2 (ЭСХ8), 15Х11МФБ, 03Х14ГНФ-ВИ, 10Х12Н3М2ФА(Ш), 20Х12ВНМФ (ЭП428), 15Х11МФ, 15Х12ВНМФ (ЭИ952), 13Х11Н2В2МФ-Ш

(ЭИ961-Ш), 07Х16Н6 (ЭП288), 18Х11МНФБ (ЭП291), 12Х11В2МФ (ЭИ756), 06Х12Н3Д, 1Х11МФ, 20Х20Н14С2 (ЭИ211), 10Х9МФБ (ДИ82), ХН57ВКЮТМБЛ (ЖС6У), ХН78Т, ХН77ТЮР

Сплавы применяют для изготовления ответственных и нагруженных деталей, которым необходимо работать при в тяжелых условиях высоких температур.

Литье бронзы с мехобработкой по чертежам

Втулки из бронзы

Автоматно-токарное производство

Литье чугуна

Направление нашего чугунолитейного производства - литье из чугуна на заказ.

Принимаем заказы на серийные отливки.

Чугунное литье позволяет получать заготовки или уже готовые детали, которые можно использовать в разных отраслях промышленности. Мы отливаем изделия из чугуна, применяя разные методы.

Серый чугун с пластинчатым графитом в соответствии с действующим ГОСТ 1412-85:

1. СЧ10; 2. СЧ15; 3. СЧ18; 4. СЧ20; 5. СЧ21; 6. СЧ24; 7. СЧ25; 8. СЧ30; 9. СЧ35;

Высокопрочный чугун с шаровидным графитом в соответствии с действующим ГОСТ 1412-85.

1. высокопрочный чугун ВЧ35; 2. ВЧ40; 3. ВЧ50; 4. ВЧ60; 5. ВЧ70; 6. ВЧ80;8. ВЧ100.

Специальный легированный чугун со специальными свойствами:

1. износостойкий чугун ЧХ1, ЧХ2, ЧХ3,ЧХ16, ЧХ28, ЧХ32

2. жаростойкий чугун ЖЧХ, ЖЧС, ЖЧЮ, ЖЧН, ЧХ22С, ЧХ28, ЧХ32, ЧХ28Н2, ИЧХ28Н2

3. маломагнитный чугун НЧГ, МЧГ, НЧН, МЧН;

4. коррозионно-стойкий чугун КЧХ, КЧС, КЧЮ, КЧГ, КЧН;

5. хладостойкий чугун ХЧН.

Антифрикционный чугун АЧС1, АЧС2, АЧС3, АЧС4, АЧС5, АЧС6, АЧВ1, АЧВ2, АЧК1, АЧК2;

Чугун с вермикулярным графитом ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45.

Чугун ковкий по ГОСТ 1215-79 КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5.

Материалы, применяемые при литье стали по выплавляемым моделям ЛВМ

- Чугун марки СЧ 20, СЧ25 по ГОСТ 141285.

- Углеродистые стали марок 20Л, 25Л, 30Л, 35Л, 45Л по ГОСТ 977-88.

- Низколегированные стали марок 30ГЛ, 35ГЛ, 40ХЛ, 20ХН3Л, 20ГСЛ, 110Г13Л, 15Х14НЛ.

- Высоколегированных сталей марок 12Х18Н9ТЛ, 12Х18Н12М3ТЛ, 07Х20Н25М3Д2ТЛ, 10Х18Н9Л, 16Х18Н10СЧТЮЛ

- Медные, бронзовые и латунные сплавы.

- Бронза Бр05Ц5С5 ГОСТ 613-79.

- ЛЦ16К4 ГОСТ 17711-93 и т.д.

Для чугуна могут применяться различные способы:

1. точное литье по газифицируемым моделям. Позволяет получить за невысокую цену сравнительно высокое качество литья;

2. по выплавляемым моделям. Представляет вариант точного литья, но уже по более дорогой цене, ведь приходится использовать пресс-формы с созданием специальных моделей, которые при литье будут выплавляться;

3. в песчаные формы или в землю. Он не позволяет получить точную форму отливки, могут оставаться раковины, прибыли. Поэтому специально закладывают толщину, которая обрабатывается путем мехобработки.

4. в жидкие самоотвердевающие смеси;

5. в кокиль;

6. в оболочковые формы.

После получения чугунных отливок производится мехобработка для получения детали с необходимыми размерами.

Прецизионные сплавы точное литье

Производство сложных сталей и сплавов

Жаропрочное и жаростойкое литье, отливки и оснастка для печей

ХН78Т, ХН77ТЮ, ХН77ТЮР, ХН60МЮВТ, ХН51КВМТЮБ, 36НХТЮ5М, 45Х14Н14СВ2М, ХН55МБЮ (ЭИ435, ЭИ437А, ЭИ437Б, ЭП741)

Литье по выплавляемым моделям жаропрочных сплавов в вакуумных печах с навеской до 150 кг, диаметром до 800 мм.

Литье нержавеющей стали.

Центробежное литье бронзы, латуни, стали и чугуна.

Литье стали

Отливки из стали с требованиями чертежей.

Литьё по газифицируемым моделям – технология, которая позволяет создавать отливки по точности сравнимые с отливками по выплавляемым моделям, но затраты сопоставимы в землю.

Литье из бронзы, алюминия, цинка, цам-4

Отливки из цам, алюминия, бронзы, латуни и других металлов и сплавов.

Производство втулки из бронзы.

Литье пластмассы

Изготовление прессформ и литейных форм, литье пластмассы: пластика, ПВД, ПНД, полипропилен, полиэтилен.

Мехобработка по чертежам

Выполняем полный спектр механических работ по обработке заготовок из стали, чугуна, алюминия, бронзы и иных материалов.

На предприятии применяется высокопроизводительное и точное оборудование производителей, как Feintool, WAFIUS, BUSTRONIK,SODIK, AGIE, HERMLE, HEKERT, ZEIS, SIG, TOS, ROSLER, DISA, Красный" пролетарий.

Автоматная мехобработка

Автоматная обработка в россии завод.

Автоматическая машина для обработки мехобработки с ЧПУ широко используется в производстве металлических деталей, таких как пресс-формы, детали, инструменты, пресс-форм, штампов и т.д. Эта машина подходит для резки, сверления, фрезерования и т.п.). Все виды металлических деталей обработки с высокой скоростью и высокой точностью. 2. Характеристики продукции: 1). Высокая точность 2). Высокая скорость 3). Простота в эксплуатации 4). Высокая надежность 5). Низкая стоимость

Автоматно-токарная обработка

Изготавливаем детали на токарных автоматах диаметром до 45 мм

Мехобработка. Автоматические станочные линии на базе станков с ЧПУ. АВТОМАТИЧЕСКАЯ СТАНКОВАЯ ЛИНИЯ. Линии механообработки. Станки с ЧПУ Автомат. Автоматизация механообрабатывающего производства. Производство.

Автоматная мехобработка для изготовление бонок и втулок - изготовление деталей с ЧПУ токарной и фрезерной обработки - Изготовление деталей по чертежам, эскизам, образцам и техническим требованиям заказчика - Токарная обработка деталей из цветных металлов, алюминия и сплавов - Фрезерная обработка сложных деталей, требующих высокой точности и чистоты поверхности - Обработка деталей в условиях серийного производства - Разработка технологических процессов с применением современных методов обработки и оборудования.

Нарезка резьбы на станке с ЧПУ. Обработка по чертежу, эскизу. Изготовление деталей. Мехобработка деталей на станках с ЧПУ по чертежам. Фрезеровка, токарная и фрезерная обработка, механообработка, изготовление деталей и заготовок. Резка металла на станках ЧПУ. Лазерная резка. Токарная обработка металла. Сварка металла. Штамповка. Плазменная резка . Полировка. Литье металла. Механическая обработка металла. Изготовление изделий из металла. Мехообработка. Металлообработка с ЧПУ

Изготовление втулок и бочек под заказ. Обработка втулок в Москве. Производство бочек, обработка бочек под давлением, изготовление бочек, производство бочек Автоматы для изготовления втулок Автомат для изготовления втулочек из алюминиевой фольги на станке с ЧПУ.

Токарная и фрезерная мехобработка ЧПУ

Мы выполняем токарную обработку, фрезеровку, шлифование и другие виды обработки. У нас вы можете заказать токарные работы, фрезерные работы и шлифовальные работы по доступным ценам. При производстве деталей применяются различные технологии.

Автоматное производство

Заготовки могут быть как литые, так и штампованные. На выходе получаем готовые детали. Работаем по всей России.

Автоматная обработка металла — это процесс получения заготовок, деталей и изделий из металла с помощью автоматического токарного оборудования.

Автомат для автоматической обработки металла позволяет максимально упростить и ускорить изготовление деталей с высокой степенью точности.

Автоматы продольного точения услуги

На токарном станке с ЧПУ изготавливаем корпуса, крышки, шестерни, шайбы и втулки. Станок ЧПУ позволяет изготавливать детали с высокой точностью и качеством поверхности. Токарный станок с ЧПУ это универсальный инструмент, который позволяет производить детали из разных материалов. В отличие от станков с ручным управлением, станки с ЧПУ имеют большое количество возможностей.

Предлагаем услуги токарных станков с ЧПУ по изготовлению втулок, бонок, стопорных колец, шайб, клиньев и других деталей и изделий из различных материалов. Мы изготавливаем детали с минимальным припуском на обработку. Наши станки позволяют быстро и точно обрабатывать детали, что позволяет сократить время изготовления и затраты на производство. Если у Вас есть чертежи или эскизы на автоматное производство - мы их обязательно рассмотрим и найдем оптимальные решения по их изготовлению.

Мехобработка на автоматах

Автоматы продольного точения услуги изготовления деталей, осей, бонок, валиков, иголок, втулок, квадратных крючков.

В механических цехах задействовано:

- 1600 единиц металлообрабатывающих станков, в т.ч.:

- 8 единиц обрабатывающих центров для обработки корпусных деталей с

размерами рабочего стола 630х800мм и максимальными размерами заготовки 700x800x500;

- 101 единица плоскошлифовальных станков;

- 28 единиц внутришлифовальных станков;

- 34 единицы круглошлифовальных станков ;

- 4 единицы шлицешлифовальных станков;

- 10 единиц зубофрезерных станков;

- 6 единиц зубострогальных станков;

- 2 единицы зубодолбежных станков;

- 4 единицы шлицепротяжных станков;

- 3 единицы шлицефрезерных автоматов;

- 2 единицы зубофрезерного оборудования;

- 240 единиц токарно-винторезных станков (универсальных и ЧПУ(CNC));

- 128 единиц вертикально-фрезерных станков;

- 80 единиц горизонтально-фрезерных станков;

- 4 единицы строгально-фрезерных станков (размерами обрабатываемых деталей 4000x1250x1120);

- 2 единицы плоскошлифовальных станков для обработки деталей размером 1000х4000х500мм.

- 82 единицы термического оборудования;

- 80 единиц прессового оборудования усилием от 25т до 1000т;

- 20 единиц оборудования для переработки пластмасс;

- 5 единиц холодновысадочного оборудования;

- 1 единица горизонтально-горячековочной машины;

- 6 единиц гильотинных ножниц для резки листов от 0,5мм до 20мм, шириной от 2000мм до 4000мм.

3.1 Оборудование для обработки деталей типа втулки из бронзы, тормозной барабан, ступица:

- 12 единиц универсальных винторезных станков (максимальный диаметр обработки 800мм, длина 4000мм);

- 4 единицы горизонтальных токарных станков с числовым программным управлением (максимальный диаметр обработки до 800мм);

- 2 карусельных станка (максимальный диаметр обработки 1250мм, высота 1000мм);

3.2 В гальванических цехах установлено следующее оборудование:

- 1 линия фосфатирования для деталей длиной до 5000мм;

- 1 линия химического оксидирования для деталей длиной 5000мм;

- 1 линия хромирования для деталей длиной до 5500мм;

- 1 линия цинкования для деталей длиной до 1000мм.

Цех литья бронзы, латуни и алюминия, цам м иных цветных сплавов

4 Чугунолитейный цех и его характеристика

Производственная мощность - 20000 тонн отливок в год.

Марки чугунных отливок:

- серый чугун СЧ20, СЧ 25;

- чугун высокопрочный с шаровидным графитом марок ВЧ 45, ВЧ 50, ВЧ60;

Завод чугунного литья оснащен оборудованием: Плавильное оборудование:

- вагранка производительностью 10 т/час - 2ед.;

- индукционные печи ИЧТ-10, емкостью тигля 10 т - 2 ед.;

- индукционная печь ИСТ-1/0,5, емкостью тигля 1т- 1 ед.;

- индукционная печь ИСТ-0,16, емкостью тигля 0,16 т - 1 ед.;

Формовочное оборудование:

- автоматическая формовочная линия КВ-301 (изготовлена по лицензии 1 Kunkel Wagner с размерами опок в свету 1100х750х300мм) - 1ед.; На этой линии можно делать отливки тормозных барабанов и ступиц.

- автоматическая линия безопочной формовки Disarnatik (мод.2013) с размерами пакета 480x600x125 - 2 ед.; На этой линии можно делать

тормозные барабаны, диски и ступицы для легковых автомобилей.

- формовочные машины модели 703М для изготовления полуформ в опоках с размерами 910х600хх200/1300 - 2 ед.;

- посты ручной формовки позволяют изготавливать отливки в опоках с размерами в свету: 1600x1200x200/300

2000x1800x200 1000x800x300 1100x750x300 910x600x200 910x600x400 1000x350x150 440x310x125/200 Стержневой участок:

- стержневые автоматы моделей POIS, PO35 -1 ед;

- стержневой автомат модели 4509А- 1 ед. Лаборатория:

- оснащена всем необходимым оборудованием для контроля формовочных смесей, химического состава жидкого металла, прочности чугуна, неразрушающими методами (рентгеновская и ультразвуковая методы).

Предприятие имеет большой опыт изготовления различных видов литья:

- тормозных барабанов- 8 модификаций; тормозных дисков - 4 вида;

- ступиц — 6 видов;

- корпусов редукторов;

- корпусов и рабочих колес насосов.

Литье жаростойких и жаропрочных сталей и чугунов, цветных сплавов вакуумное

Литье жаростойких и жаропрочных сталей и чугунов, цветных сплавов из бронзы и алюминия по низким ценам по чертежам заказчика. Для изготовления серийных отливок применяются методы по выжигаемым моделям: восковые и пенополистирольные. Это так называемые вакуумные технологии по газифицируемым и выплавляемым моделям.

Для получения выжигаемых заготовок выполняется проектирование и изготовление литейных пресс-формы. Из воска и сополимера, в том числе с использованием вакуума, получаются точные отливки с высокой частотой поверхности. Им часто не требуется даже мехобработка, их сразу можно использовать в механизмах, устройствах и машинах.

Втулки из бронзы. Центробежное литье

Втулки из бронзы изготавливаются центробежным литьем. Данный способ обеспечивает получение заготовок, которые отличаются высоким качеством и отсутствием пористости. Если Вам нужно качественное литье бронзы по низким ценам, то мы поможем.

Изготовление единичных жаростойких и жаропрочных сталей и чугунов, цветных сплавов из бронзы и алюминия

Для конструкционных, жаростойких и жаропрочных сталей и чугунов, цветных сплавов из бронзы и алюминия по чертежам можно без проектирования прессформ. С этой целью применяется технология литья по пенополистирольным (выжигаемым) или газифицируемым моделям ЛГМ. Пенополистирольные модельки для изготовления одной или нескольких отливок производятся мехобработкой ЧПУ.

Фрезерная и токарная обработка обеспечивают получение пенополистирольной модели, которая по размерам соответствует будущей отливке. Выполняется литье единичных конструкционных, жаростойких и жаропрочных сталей и чугунов, цветных сплавов из бронзы и алюминия. Но стоимость отливок будет выше, чем в случае поставки отливок при проектировании и изготовлении пресс-формы.

Токарная прецизионная обработка ЧПУ

Токарная прецизионная обработка - это процесс создания точных деталей с использованием автоматических станков с ЧПУ. Она позволяет создавать детали с высокой точностью и производительностью, что важно в производстве высокоточных изделий и компонентов.

Наше оборудование позволяет выполнять токарные работы с высокой точностью, обрабатывая детали с поверхности и из-под инструмента, с применением различных режимов резания (в том числе – с автоматизированной сменой инструмента).

Изготовление цепей ГОСТ и по чертежам

- Цепь ТРД

- Цепи круглозвенные;

- Цепи круглозвенные нормальной прочности;

- Цепи круглозвенные повышенной прочности;

- Цепи для привязи скота;

- Цепи навесные тип ЦОН, ЦКН, ЦОЖ, ЦКЖ;

- Цепи – транспортеры;

- Цепи на колёса;

- Цепи специальные;

- Цепи тяговые;

- Цепи грузовые;

- Цепи якорные;

- Звездочки.

Особенности металлобработки (мехобработка) на полуавтоматах и прутковых автоматах продольного точения продольного точения

Автоматы продольного точения - это станки, предназначенные для обработки прутка (стержня) путем вращения вокруг его оси и перемещения режущего инструмента в продольном направлении. Такие станки широко используются в промышленности для производства различных изделий, таких как гайки, болты, винты и т.д., а также в медицине и стоматологии для изготовления зубных протезов и имплантатов.

Обработка деталей на станках с ЧПУ на автоматах токарной обработки деталей на автоматах. Токарная и фрезерная обработка изделий из различных сталей, нержавейки, чугуна, цветных металлов и сплавов, нержавеющих сталей на станках токарных автоматах и полуавтоматах.

Эти станки позволяют производить детали с высокой точностью и скоростью, что сокращает время производства и снижает затраты на ручной труд. Кроме того, автоматические станки с ЧПУ обеспечивают высокую степень автоматизации процесса обработки, что позволяет снизить вероятность ошибок и улучшить качество продукции.

Обработка на токарных автоматах с ЧПУ

Токарные работы. Токарная обработка. Изготовление различных деталей на высокоточных токарных станках с ЧПУ. Фрезерные работы. Фрезерная обработка. Изготовление деталей на высокоточных фрезерных обрабатывающих центрах с ЧПУ. Сварочные работы. Сварочные работы.

Для серийного производства мы используем токарные автоматы с числовым программным управлением (ЧПУ)

Осуществляем доставку изготовленных деталей и изделий по чертежам, произведенных на фрезерных, токарных станках и автоматах токарного точения в города: Москва, Санкт-Петербург, Краснодар, Новосибирск, Екатеринбург, Казань, Нижний Новгород, Челябинск, Красноярск, Самара, Уфа, Ростов-на-Дону, Воронеж, Волгоград, Пермь и иные. Отправка выполняется при помощи транспортных компаний и курьерских служб.

Автоматическая механическая обработка на станках с ЧПУ

Автоматная мехобработка - это процесс обработки материалов с использованием специализированных автоматических станков и оборудования. В результате автоматизации процессов мехобработки удается повысить производительность, точность и качество изготавливаемых деталей. Автоматная мехобработка позволяет выполнять такие операции, как фрезерование, токарная обработка, сверление и шлифовка, с минимальным вмешательством оператора.

Это позволяет существенно сократить время изготовления деталей и снизить вероятность возникновения ошибок. Этот метод позволяет увеличить производительность, повысить качество изделий и снизить стоимость производства. Автоматная мехобработка широко применяется в различных отраслях промышленности, таких как машиностроение, автомобилестроение, электроника и др.

Автоматная мехобработка - это процесс обработки материала с помощью специализированных автоматов, которые выполняют программные команды для выполнения различных операций, таких как фрезеровка, токарная обработка, сверление, шлифовка и другие.

Эти автоматы обычно оснащены ЧПУ (числовым программным управлением), что позволяет им работать автономно и точно выполнять заданные задачи.

Автоматная мехобработка предлагает широкий спектр услуг, включая изготовление деталей из различных материалов, прототипирование, серийное производство, а также ремонт и модернизацию оборудования.

Эти услуги обычно доступны как для крупных промышленных предприятий, так и для малых и средних предприятий, которые хотят улучшить производственный процесс и получить высококачественную продукцию.

Токарная обработка на автоматах - это процесс обработки детали на токарном станке с использованием программного управления. В отличие от ручной обработки, где оператор должен контролировать процесс и делать необходимые регулировки, автоматизированная токарная обработка позволяет установить программу и дать станку самостоятельно выполнять необходимые операции.

Это ускоряет процесс обработки и повышает точность результатов, поскольку управление выполняется в соответствии с заданными параметрами программы. Токарная обработка на автоматах широко применяется в промышленности для изготовления различных деталей и изделий, а также в ремонтных и производственных цехах для различных целей.

Мехобработка на автоматических станках

Токарная обработка на автоматах - это процесс изготовления деталей методом токарной обработки с использованием специализированных автоматических станков. В отличие от ручной токарной обработки, автоматические токарные станки обеспечивают более высокую производительность, повторяемость и точность обработки.

В процессе токарной обработки на автоматах заготовка закрепляется на шпинделе станка, который вращается, а режущий инструмент перемещается параллельно оси вращения, удаляя слой материала с поверхности заготовки. Автоматизированные механизмы станка управляют процессом обработки, обеспечивая необходимую глубину резания, скорость подачи и другие параметры.

Токарная обработка на автоматах широко применяется в различных отраслях промышленности для изготовления разнообразных деталей, таких как валы, втулки, фланцы и другие изделия со сложной геометрией. Этот метод обработки обеспечивает высокую производительность и качество изделий, что делает его популярным выбором для серийного производства.

Токарная обработка на автоматах позволяет получать высокую точность и повторяемость обработки, что делает ее широко применимой в производстве различных деталей, от простых втулок и валов до сложных деталей для авиационной и автомобильной промышленности.

Преимущества токарной обработки на автоматах включают высокую производительность, возможность обработки сложных форм и высокую точность изготовления деталей. Однако, для выполнения данного процесса требуется опыт и квалификация оператора, а также подготовка соответствующих программ для управления оборудованием.

Механическая обработка - переработка механических материалов с целью улучшения их свойств, формы или размеров. Этот процесс может включать в себя такие операции, как резка, сверление, фрезерование, точение, шлифовка и другие виды обработки. Мехобработка используется в различных отраслях промышленности, таких как машиностроение, авиационная промышленность, автомобильное производство и другие.

Токарная обработка на станках автоматах и револьверных полуавтоматах

Токарная обработка на станках автоматах и револьверных полуавтоматах – это процесс обработки деталей на специализированных станках, которые выполняют различные операции (токарные, сверлильные, расточные и другие) автоматически или полуавтоматически.

На станках автоматах и револьверных полуавтоматах можно выполнять различные виды токарных операций, такие как наружная и внутренняя обработка деталей, нарезание резьбы, точение и др. Эти станки оснащены специальными приспособлениями, которые позволяют автоматизировать процесс обработки и повысить производительность.

В процессе токарной обработки на станках автоматах и револьверных полуавтоматах используются различные инструменты и режущие инструменты, которые позволяют получить требуемую форму и размер детали.

Этот метод обработки широко применяется в промышленности для изготовления серийных деталей с высокой точностью и повторяемостью. Он позволяет значительно сократить время обработки и снизить затраты на производство.

Этот комплекс оборудования обеспечивает высокую точность и качество обработки деталей, что делает его идеальным выбором для предприятий, занимающихся производством сложных металлических изделий.

Кроме того, благодаря автоматизации процесса производства, данный комплекс позволяет сократить время производства и повысить производительность, что в свою очередь повышает конкурентоспособность предприятия.

Таким образом, данный комплекс оборудования является отличным выбором для производства широкого ассортимента металлических деталей и изделий.

Изготовление деталей по низким ценам

Станки автоматы обеспечивают высокую точность и повторяемость изготовления деталей, что особенно важно при работе с крупными партиями. Они способны работать в течение продолжительного времени без перерывов, что позволяет существенно увеличить производственные мощности предприятия.

Важным преимуществом автоматов продольного точения является возможность программируемого управления процессом обработки, что позволяет легко изменять параметры и настройки станка для изготовления различных деталей. Это делает такие станки универсальными и удобными в работе.

Наше производство специализируется на серийном изготовлении металлических деталей на автоматах продольного точения. Мы гарантируем высокое качество изделий, точное соблюдение параметров по чертежам и оперативную доставку по всей России.

Если у вас есть потребность в изготовлении деталей из металла на автомате продольного точения, обращайтесь к нам – мы готовы решить вашу задачу качественно и в срок.

Автоматное производство на шестишпиндельных станках

Автоматное производство предлагает ряд преимуществ, таких как повышенная скорость и производительность процесса изготовления, более высокое качество и точность деталей, а также возможность изготовления больших партий продукции. Использование автоматов с ЧПУ позволяет значительно сократить время на подготовку и наладку оборудования, а также минимизировать вероятность ошибок и брака.

Благодаря автоматному производству, компании могут сократить затраты на производство и увеличить свою конкурентоспособность на рынке. Кроме того, автоматные процессы обеспечивают более равномерное и стабильное качество изделий, что важно для производства деталей, требующих высокой точности.

Таким образом, автоматное производство на основе использования автоматов продольного точения с ЧПУ является эффективным и перспективным направлением для производителей, стремящихся к повышению производительности и качества своей продукции.

сложность обслуживания и ремонта оборудования; ограниченность возможностей настройки процесса обработки под конкретную задачу; необходимость наличия квалифицированных специалистов для работы с оборудованием. Все эти факторы могут повлиять на эффективность работы линии и требуют постоянного контроля и оптимизации производственного процесса.

Металлообработка на токарных полуавтоматах и автоматах с ЧПУ

Наладка токарного автомата

В обязанности наладчика, который обслуживает автомат, включена наладка станка на изготовление детали. Он загружает в него заготовку или в бартфидер устанавливает пруток, контролирует износ инструмента и качество получаемых деталей после обработки.

Кроме того, рабочий-наладчик имеет следующие обязанности:

- Проведение технического обслуживания станка, включая смазку и чистку его элементов

- Оперативное устранение неисправностей и поломок станка

- Настройка оборудования для обеспечения требуемого качества и производительности процесса

- Контроль за соблюдением технических параметров и правил работы с оборудованием

- Предоставление операторам необходимой инструктажа и обучения по работе со станком

- Отчетность о выполненной работе и выявленных проблемах

Рабочий-наладчик также может участвовать в разработке и внедрении новых технологических процессов, совершенствовании производственных методов и оборудования.

Заказ обработки на токарных автоматах шестишпиндельных

Для заказа автоматно-токарных работ по металлу отправьте нам чертежи и технические требования на почту. Мы предоставим вам точный расчёт стоимости работ и выгодные условия сотрудничества. Наши опытные специалисты гарантируют качественное выполнение заказа в срок. Не откладывайте свой запрос - обращайтесь к нам прямо сейчас!

Для заказа обработки на автоматах продольного точения швейцарского типа с микронной точностью, пожалуйста, свяжитесь с нами по указанным контактам. Наши специалисты обладают большим опытом работы с данным оборудованием и гарантируют высокое качество обработки. Мы также осуществляем доставку готовой продукции по всей территории России.

Диаметр обрабатываемого прутка может быть от Ø0,2 до Ø32 мм, что позволяет нам выполнять различные заказы с учетом ваших требований. Мы гарантируем точность и качество обработки каждой детали, а также строгое соблюдение сроков выполнения заказов.

Не стесняйтесь обращаться к нам с вашими запросами, мы с удовольствием поможем вам реализовать ваш проект с использованием высокотехнологичного оборудования и опытного персонала.

Для мехобработки по чертежам часто используются токарные автоматы, которые предназначены для обработки деталей методом точения. Токарные автоматы могут выполнять различные операции, такие как нарезание резьбы, точение, растачивание и другие виды обработки металлических, деревянных или пластиковых заготовок. Они оснащены специальными оснастками и инструментами для обработки различных типов деталей в соответствии с заданными чертежами.

Если у вас есть конкретные вопросы о токарных автоматах или требуется помощь с выбором оборудования для мехобработки по чертежам, пожалуйста, уточните свой запрос.

Мехобработка по чертежам представляет собой процесс изготовления деталей и изделий на основе технических чертежей. Этот процесс включает в себя использование различных технологий и оборудования, таких как токарные, фрезерные, сверлильные станки, а также специальные инструменты и измерительные приборы.

Шаги мехобработки по чертежам могут включать:

- Подготовку материала: выбор и подготовка сырья или заготовки для изготовления детали.

- Чтение чертежа: анализ размеров, формы и технических требований на чертеже.

- Выбор метода обработки: определение необходимого оборудования и технологии для изготовления детали.

- Установка оборудования: настройка станка и инструментов для выполнения операций обработки.

- Изготовление детали: выполнение необходимых операций по обработке заготовки в соответствии с чертежом.

- Контроль качества: проверка готовой детали на соответствие требованиям чертежа с использованием измерительных приборов.

- Отделка и обработка поверхности: при необходимости проведение дополнительных операций для получения требуемой гладкости и точности поверхности детали.

Механическая токарная и фрезерная обработка по чертежам и эскизам серийная

Мехобработка по чертежам требует высокой точности, внимательности и использования специализированного оборудования и инструментов. Важно также следовать технологическому процессу и обеспечивать контроль качества на всех этапах производства детали.

Токарные автоматы - это специализированные станки, предназначенные для обработки деталей методом токарения. Эти станки используются для изготовления различных деталей, в том числе вращающихся, цилиндрических и конических деталей с помощью режущего инструмента, который движется вдоль вращающегося заготовки.

Основные компоненты токарных автоматов включают:

- Станина: основа станка, на которой установлены все другие части.

- Шпиндель: вращающийся элемент, к которому крепится заготовка.

- Сменные резцедержатели: устройства для крепления и наведения режущих инструментов.

- Каретка и суппорт: перемещаемые по направлению оси заготовки части станка, которые позволяют выполнять различные операции токарения.

- Электроника и системы управления: современные токарные автоматы могут быть оснащены ЧПУ (числовым программным управлением) для автоматизации процесса обработки.

Преимущества использования токарных автоматов включают высокую точность обработки, возможность обработки различных материалов, высокую производительность и повторяемость процесса. Токарные автоматы широко применяются в промышленности для серийного и массового производства деталей различной сложности.

Автоматная мехобработка - это процесс обработки материалов с использованием специализированных станков и оборудования, которые осуществляют автоматизацию и механизацию производственного процесса. Этот подход позволяет увеличить производительность, повысить качество деталей, снизить трудозатраты и обеспечить повторяемость процесса.

Примеры автоматных мехобрабатывающих станков включают:

- Токарные автоматы: для осуществления токарной обработки на автоматизированных станках.

- Фрезерные автоматы: для выполнения фрезерных операций с использованием ЧПУ или автоматических управляющих систем.

- Шлифовальные автоматы: для автоматической шлифовки и отделки деталей.

- Электроэрозионные станки: для обработки материалов методом электроискровой обработки.

- Гибочные и прессовые станки: для изготовления гибких и прессованных деталей.

Преимущества автоматной мехобработки включают повышенную точность, повышенную производительность, снижение риска человеческих ошибок, возможность работы в три смены без перерыва и возможность обработки сложных деталей. Однако автоматные станки требуют специализированных настроек и обслуживания, а также продуманной программы управления, чтобы использовать их наиболее эффективно.

Токарная металлообработка на автоматизированных станках - это процесс обработки деталей с использованием специализированных токарных станков, которые оснащены автоматическим управлением. Этот метод обработки позволяет значительно увеличить эффективность производства за счет автоматизации процесса настройки и выполнения операций.

Преимущества токарной обработки на автоматизированных станках:

- Высокая точность: Автоматизированные станки способны обрабатывать детали с исключительной точностью, что позволяет сохранять высокое качество продукции.

- Высокая производительность: За счет автоматической работы и возможности непрерывной работы в три смены, автоматизированные токарные станки обеспечивают высокую производительность.

- Экономия времени и труда: Уменьшается необходимость вручную настраивать станок для каждой операции, что экономит время и снижает трудозатраты.

- Возможность обработки сложных форм: Автоматизированные токарные станки могут обрабатывать сложные формы деталей с высокой степенью точности и повторяемости.

Оказываем услуги токарной и фрезерной обработки. Чтобы заказать обработку на автоматах направьте чертежи с указанием количества серийной партии для расценки цены и стоимости изготовления.